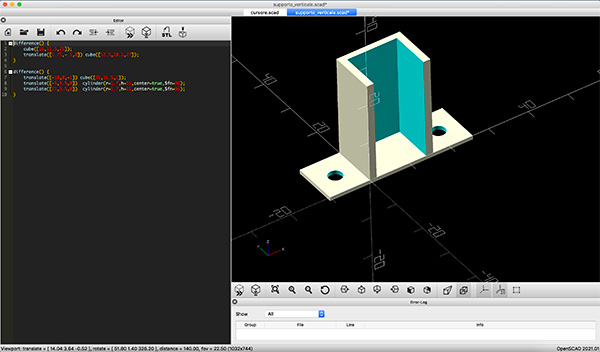

Micro motor gear encoder – 3D parts ti mostra come puoi realizzare, e modificare, i supporti 3D che hai visto utilizzare nel test del progetto.

Ho voluto disegnare il supporto in openScad per assicurarti la possibilità di poterlo modificare, ed adattare facilmente, al tuo progetto.

Il micro motor gear encoder 3D parts openscad

Come sai utilizzo spesso questo strumento di disegno, openscad, per realizzare parti di supporto nei miei progetti.

Trovo molto semplice openScad quando l’oggetto, o il modello, che stai realizzando non presenta particolari complessità e vuoi poter eseguire delle modifiche e integrazioni in futuro.

Il modello, o meglio i modelli, di cui puoi aver bisogno sono due:

- supporto micro motor gear con encoder;

- cursore, o indicatore, di posizione;

ti riporto di seguito la descrizione dettagliata ed il codice che ho utilizzato, tuttavia puoi trovare il progetto condiviso su: Thingiverse

Il supporto motore

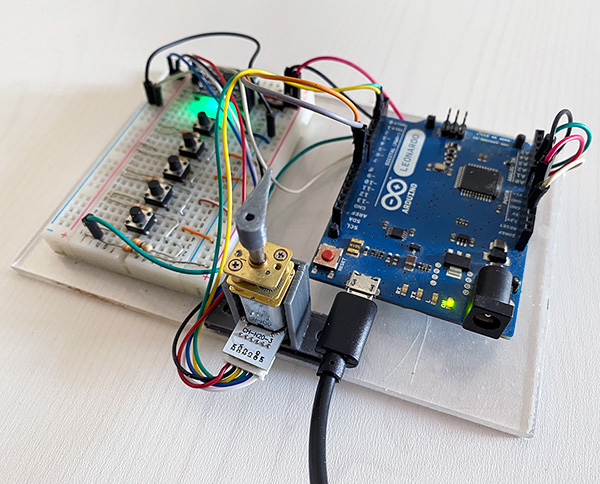

il supporto del micro motor gear encoder mi è servito per poterlo posizionare in modo fisso sulla basetta di plexyglass come vedi di seguito:

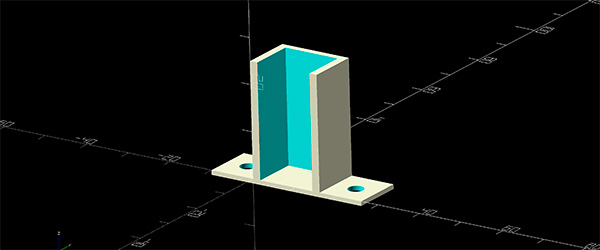

si tratta di un semplice parallelepipedo con due alette, forate, per essere fissato anche ad altri progetti:

Il codice è relativamente semplice:

In quanto di tratta di 3 parallelepipedi uniti tra loro secondo semplici regole di addizione e sottrazione in modo da formare uno scatolato aperto su un lato.

In quanto di tratta di 3 parallelepipedi uniti tra loro secondo semplici regole di addizione e sottrazione in modo da formare uno scatolato aperto su un lato.

Alla fine sono presenti i due cilindri che realizzano i fori nella base rettangolare.

Il codice è il seguente:

difference() {

cube([16,11.5,25]);

translate([1.75,-.1,0]) cube([12.5,10.1,27]);

}

difference() {

translate([-10,0,-1]) cube([36,11.5,1]);

translate([-5,5.5,0]) cylinder(r=1.7,h=11,center=true,$fn=96);

translate([21,5.5,0]) cylinder(r=1.7,h=11,center=true,$fn=96);

}

la prima differenza è quella tra un cubo, o parallelepipedo, da 16×11.5×25 e uno da 12.5×10.7×27 quest’ultimo serve a scavare dal primo l’alloggio per il motore stesso.

Avrai già capito da solo che le pareti del supporto sono di 1,75 mm, alquanto sottili ( 16-12.5/2 = 1.75); ed il fondo è di 11.5-10 = 1.5 mm

Il secondo blocco difference() è la base del supporto, un parallelepipedo da 36×11.5×1 mm con due fori da 3.2 mm in cui alloggiare, eventualmente, due viti M3.

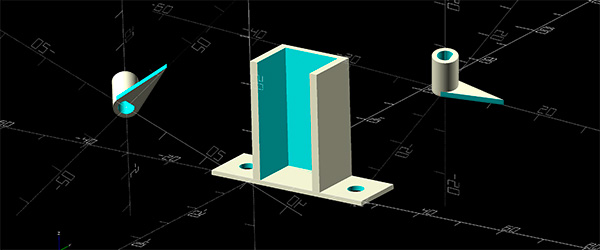

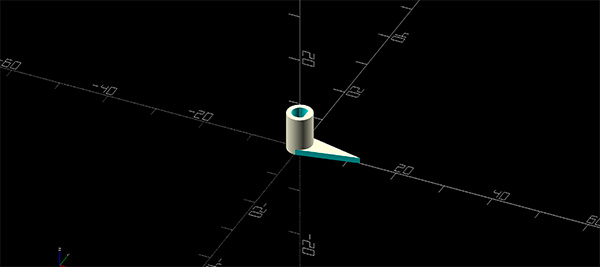

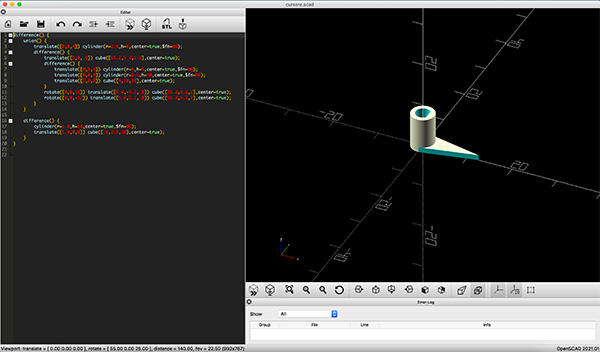

Il cursore

Il cursore, utile se vuoi verificare la corretta posizione dell’alberino, è costituito da alcuni blocchi annidati tra loro:

parte con un cilindro principale a cui sono aggiunti un parallelepipedo come base, opportunamente modellato a punta;

e un foro a “D” per alloggiare l’alberino del motore.

ecco il codice:

difference() {

union() {

translate([0,0,4]) cylinder(r=2.6,h=8,center=true,$fn=96);

difference() {

translate([5,0,.6]) cube([15.2,5.2,1.2],center=true);

difference() {

translate([0,0,4]) cylinder(r=4,h=9,center=true,$fn=96);

translate([0,0,4]) cylinder(r=2.6,h=10,center=true,$fn=96);

translate([2,0,0]) cube([4,10,18],center=true);

}

rotate([0,0,12]) translate([5.6,-5.2,.8]) cube([15.2,5.2,2],center=true);

rotate([0,0,-12]) translate([5.6,5.2,.8]) cube([15.2,5.2,2],center=true);

}

}

difference() {

cylinder(r=1.6,h=18,center=true,$fn=96);

translate([1.4,0,0]) cube([.4,2.5,18],center=true);

}

}

Il primo cilindro è di diametro 5.2 ed alto 8 mm ( linea 04 ) a cui è aggiunta una base da 15.2×5.2×1.2 mm che è sagomata mediante il blocco difference() alle linee 07-11;

la punta è fatta con due parallelepipedi da 15.2×5.2x.8 mm inclinati di 12 gradi rispetto all’asse Z, linee 12 e 13;

Infine l’incavo a “D” è realizzato con il blocco alle linee 17-20 in cui un cilindro, del diametro dell’alberino, di 3.2mm è ridotto alla forma desiderata con l’ausilio di un parallelepipedo di dimensioni .4×2.5×18 mm e sottratto al cilindro principale alla linea 04.

Stampa del micro motor gear encoder – 3D parts

La stampa delle parti 3D del micro motor gear encoder è abbastanza semplice a patto di rispettare alcune regole e parametri.

Ti consiglio un infill del 100% e una risoluzione di 0.1 per layer, trattandosi di pezzi piccoli è bene avere una buona regolazione della stampante, del piano e il riscaldamento corretto sia di quest’ultimo sia dell’estrusore.

Queste piccole attenzioni ti permetteranno un risultato ottimale nella realizzazione del tuo micro motor gear encoder 3D parts.

Se hai dubbi usa i commenti a questo articolo per chiedere maggiori consigli o chiarimenti

Il blog mauroalfieri.it ed i suoi contenuti sono distribuiti con Licenza

Il blog mauroalfieri.it ed i suoi contenuti sono distribuiti con Licenza